Mikrokulki są wyjątkowe, ponieważ podczas obróbki praktycznie nie powodują ścierania erozyjnego. Mikrokulki szklane, ze względu na obojętność chemiczną, są szczególnie zalecane w procesie obróbki stali nierdzewnej, szlachetnej oraz stopów metali lekkich, łatwo ulegających zanieczyszczeniu żelazem. Mikrokulki wywołują powierzchniowe naprężenia ściskające, co opóźnia powstawanie korozji naprężeniowej i pęknięć. Mikrokulki szklane posiadają szerokie zastosowanie w różnych gałęziach przemysłu, w procesach czyszczenia, uszlachetniania lub wzmacniania powierzchni obrabianych. Procesowi obróbki mogą być poddane powierzchnie zarówno metalowe (stalowe, z metali nieżelaznych), jak i niemetalowe (szkło, kamień, tworzywa sztuczne itp.)

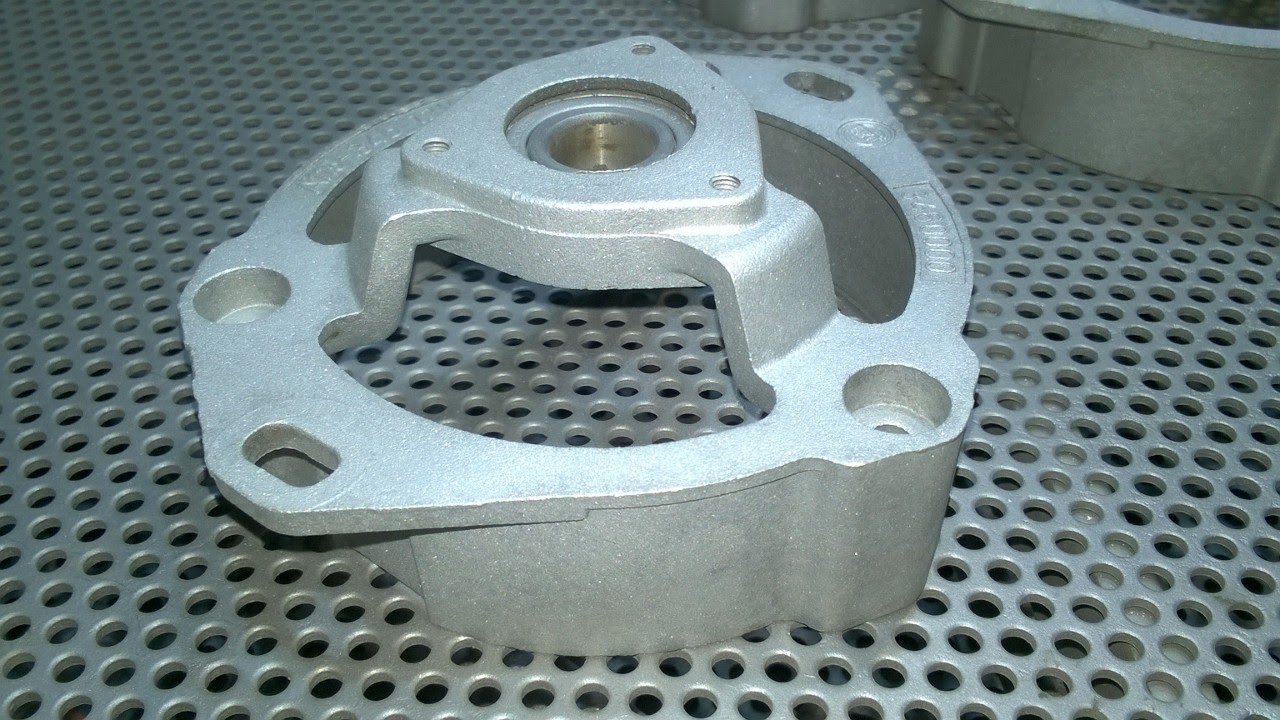

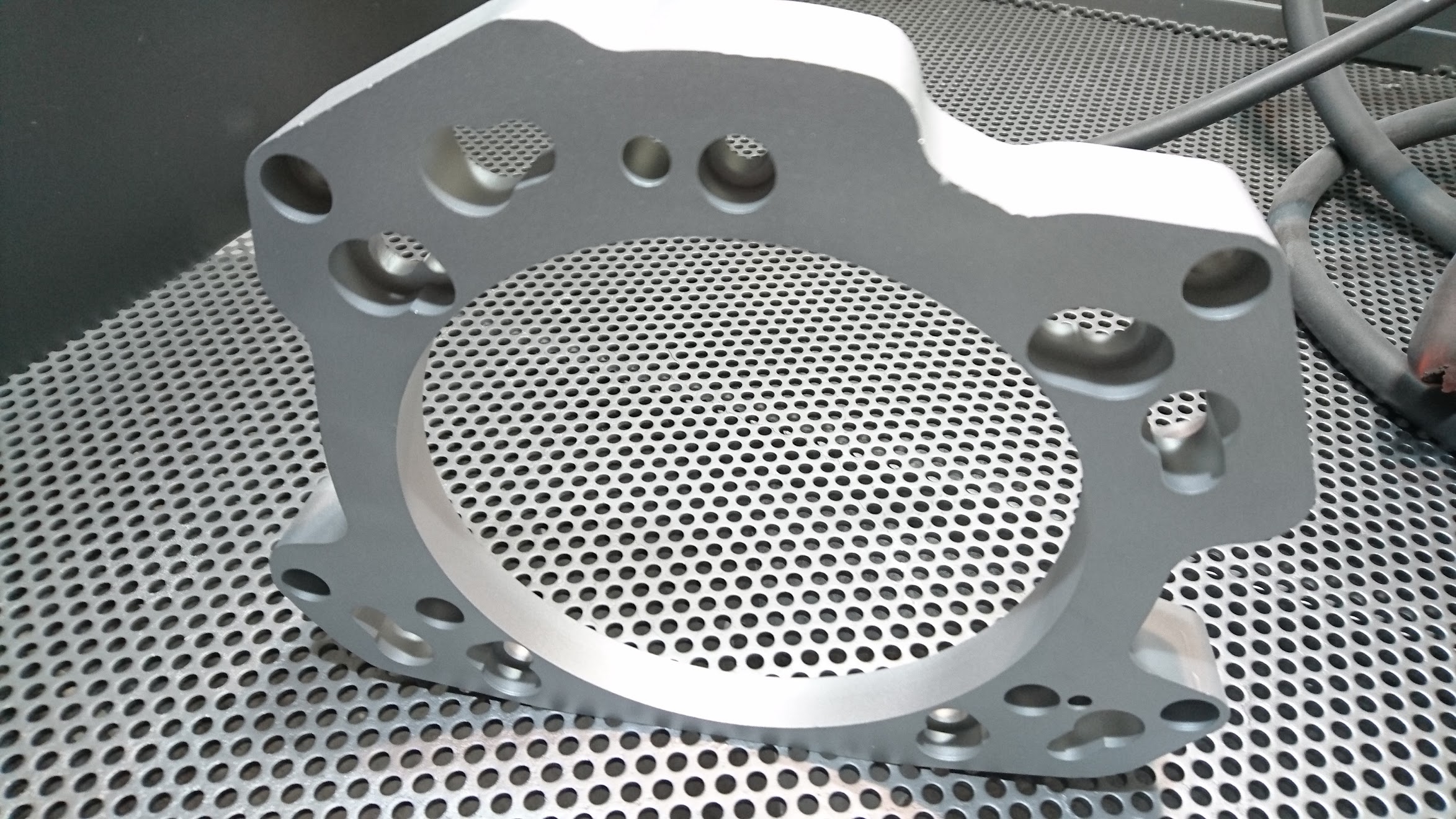

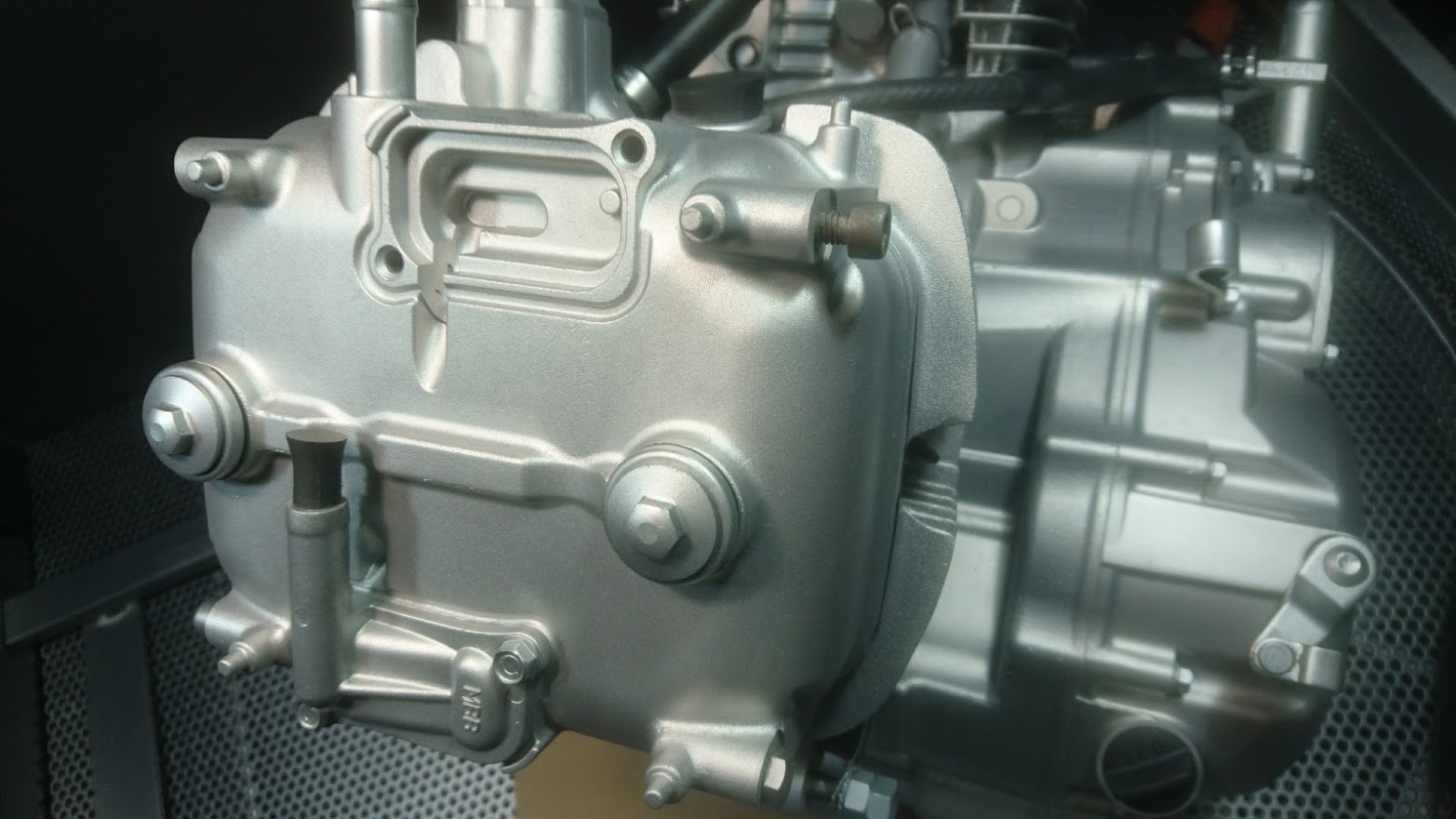

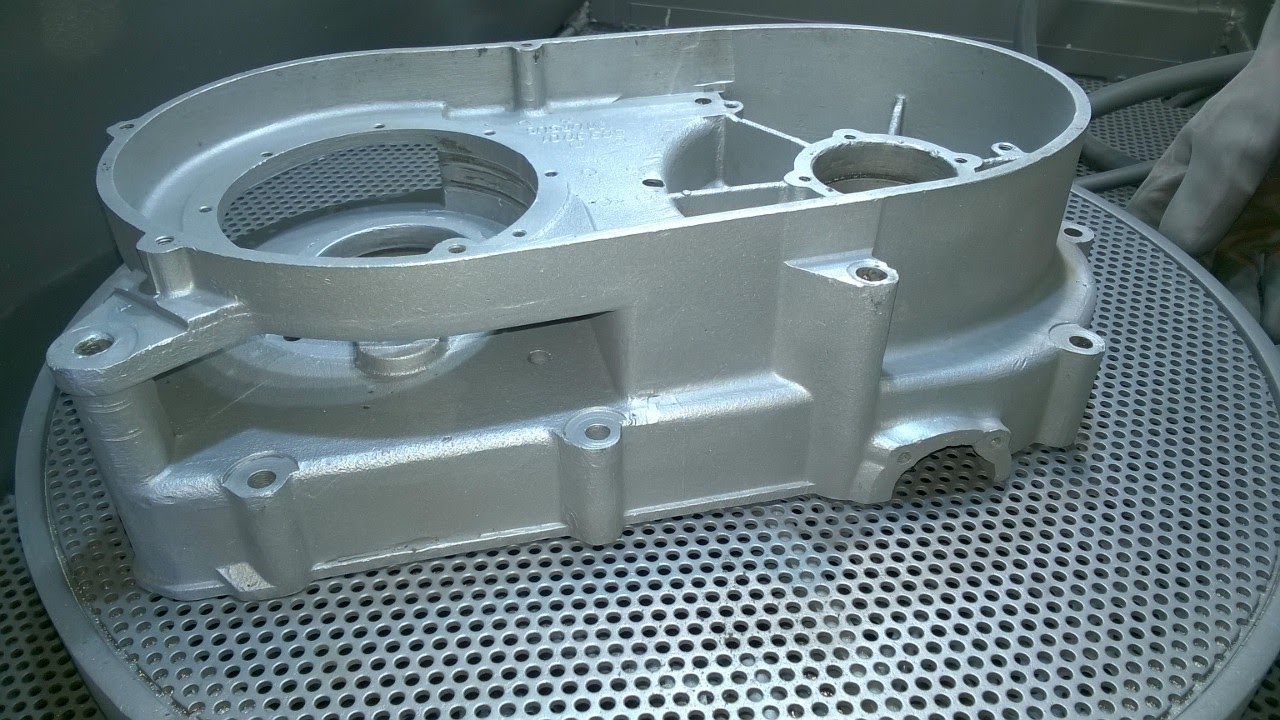

Czyszczenie jest najczęściej i najszerzej stosowanym procesem obróbki mikrokulkami szklanymi. Obróbka czyszcząca mikrokulkami szklanymi zastępuje szczotkowanie, szlifowanie, zdzieranie, mycie. Doskonale nadaję się do czyszczenia wrażliwych powierzchni. Stosuję się ją do usuwania: pozostałości zgorzelin po spawaniu, nalotów barwnych, tlenków metali, piasków formierskich, starych klei itp. Obróbka czyszcząca mikrokulkami szeroko stosowana jest w procesie usuwania powłok (lakierów, farb, chromu, niklu, kadmu, cynku, cyny, gumy, tworzyw sztucznych). Przykłady czyszczenia: Czyszczenie bloków silnikowych oraz innych części w przemyśle motoryzacyjnym. Czyszczenia korozji, czyszczenia po elektrodrążarce, obróbce cieplno-chemicznej.

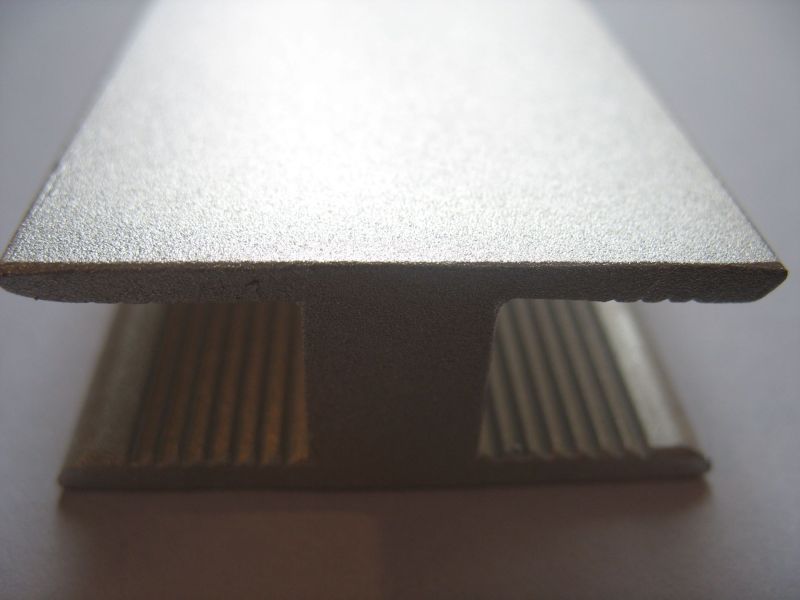

Mikrokulkami szklanymi przygotowuje się oraz wykańcza powierzchnię w pracach wykończeniowo-kosmetycznych. Uszlachetnianie mikrokulkami szklanymi najczęściej jest wykorzystywane w obróbce stali nierdzewnych i metali nieżelaznych (aluminium, miedzi, brązu) jak na przykład matowanie usuwające ślady innych obróbek i lekkie uszkodzenia powierzchni.

Uszlachetnianie mikrokulkami szklanymi stosowane jest w pracach przygotowawczych, kiedy wymagana jest wysoka jakość podłoża metalowego np. przed nakładaniem powłok malarskich (proszkowych, ciekłych), przed galwanizowaniem lub innym chemicznym, lub mechanicznym nakładaniem powłok metalowych.

Przykłady uszlachetniania:

Matowanie wykończające elementów, zbiorników, obudów urządzeń ze stali kwasoodpornych:

- elementów wyposażenia samochodów, armatury

- artykułów gospodarstwa domowego, narzędzi chirurgicznych

- matowienie dekoracyjne szkła, metalu itp.

Kulowanie to powierzchniowa obróbka plastyczna części maszyn stosowana do podwyższania własności zmęczeniowych oraz odporności elementów na działanie środowiska korozyjnego.

• renowacji zewnętrznej silników i podzespołów a w szczególności

• szkiełkowaniu stali nierdzewnej oraz innych stopów

• szkiełkowaniu aluminium przed procesem anodowania